摘要:提升机是煤矿生产的主要设备,生产工艺上要求提升机必须是调速的,传统的异步电机都是采用转子串电阻的方式调速。四象限矢量控制再生制动型的高压变频器,给大功率提升机调速带来了革命性的进步。

关键词:四象限 高压变频器 提升机 矢量控制 再生制动 电阻制动 变频鼠笼电机

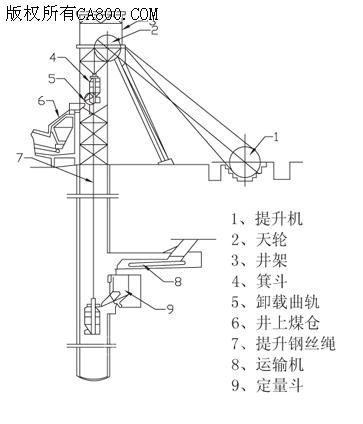

一、 概述

煤矿提升机是煤矿生产的四大件设备之一,在生产中具有非常重要的地位。煤矿主井提升机主要作用是提煤,特殊情况下可能需要提升工作人员。煤矿提升机对电气传动性能要求非常高,因为电气传动性能的好坏,会影响煤矿的生产效率,严重的甚至能影响煤矿的正常生产,煤矿提升机电气系统要求可靠性高,调速特性硬,调速精度高,四象限运行,动态响应速度快,可以准确制动和定位。

目前国内的煤矿提升机调速系统主要有直流调速系统和交流调速系统,这里对直流调速系统不详细分析,主要阐述交流调速系统。交流调速系统分为同步机调速系统和异步机调速系统,同步机主要用交交变频器调速,异步电机主要用转子串电阻调速。交直交高压变频器进入提升系统领域后,同步机和异步机的调速发展趋势是会统一到交直交高压变频调速。

在高压变频器领域,中国的民族企业已经走在世界的前列,国产高压四象限变频器的性能,已经能够和国际一些大品牌传动厂商的产品性能相媲美了。在比国外产品具有更高的性价比的前提下,产品逐步得到用户的认可,在国内市场的占有率迅速提高。

河南神火煤电股份有限公司葛店煤矿在2008年主井扩建改造时,将原2.5m绞车更换为2JK-3/11.5E绞车,电控系统采用高压变频PLC电控系统。

二、项目改造慨况

1、 设备技术参数

主机型号为:2JK-3/11.5E

卷筒尺寸:3000mm×1200mm

提升速度:0-6.88m/s

卷筒数量:2个

钢丝绳最大直径:Φ36mm

钢丝绳最大静压力差:90kN

盘型闸最大压力:6.3MPa

盘型闸工作压力:5 MPa

减速机型号:ZZDP900A-Ⅲ

传动比:11.257

电机型号:YB630-12

额定功率:710kW

额定电压:6kV

额定电流:86.4A

功率因数:0.829

额定转速:496r/min

变频器型号:HIVERT-YVF06/096

额定容量:1000kVA

额定输入电压:6kV+10% -15%

额定输入频率:50Hz±10%

输出电压:0-6kV

输出电流0-96A

过载倍数:200%额定转矩1分钟

控制方式:有速度传感器的矢量控制

变频器形式:单元串联多电平电压源型

运行象限:四象限

制动方式:再生制动

2、 一次回路和控制系统

一次回路采用变频一用一备的方式提高整个系统的可靠性。一次回路系统图如图2所示。

图2 一次回路图

控制系统包括制动系统,即液压站和盘型闸;井底井口信号系统;自动装卸载系统和传动系统。系统之间的相互关系如图3所示。控制系统中的装卸载系统、井底井口信号系统及液压站系统和所有的绞车控制系统中使用的区别不大,主要是传动系统和传统的转子串电阻方式有很大的区别。

3、变频调速和转子串电阻调速的比较

1)变频调速和转子串电阻调速的比较

目前国内交流调速的主流,还是转子串电阻调速,变频调速占比重较小,而且主要还是同步机的交交变频调速,国内的四象限交直交高压变频器调速技术是在2005年后发展起来的新技术,并且产品迅速成熟,很快成为未来提升机调速的发展趋势,表1是转子串电阻调速和变频调速的比较。

表1 转子串电阻和变频调速的比较

由以上的比较我们可以看出,在煤矿提升机上应用变频器,必然是发展的大趋势。

2)变频器

传动系统采用具有国际先进技术的带编码器的矢量控制、四象限运行、再生制动的交直交高压变频器。该变频器具有低频下启动力矩大,适合恒转矩重载启动型负载。而主井的提升机正是这种负载。电机采用变频鼠笼电机,电机具有独立供电的散热风机,使得电机的散热不受电机转速的影响,散热风机受电控系统控制,电机启动的同时启动散热风机。

HIVERT-YVF系列高压变频器采用的是和通用高压变频器基本一致的拓扑结构,为移相整流单元串联多电平PWM电压源电流控制型高压变频器。

HIVERT-YVF采用转子带速度反馈的矢量控制技术。在转子磁场定位坐标下电机定子电流分解成励磁电流与转矩电流。维持励磁电流不变,控制转矩电流也就控制电机转矩。电机转速采用闭环控制。实际运行中给定转速与实际转速的差值通过PID调节生成转矩电流IT。经过矢量变换将IT、IM变换为电机三相给定电流Ia*、Ib*、Ic*,它们与电机运行电流相比较生成三相驱动信号。

HIVERT-YVF系列变频器采用的是有速度传感器的矢量控制。因为采用了速度和输出电流双闭环控制,所以电机的调速特性非常硬,并且具备额定功率的能量回馈能力,实现变频器拖动电机的急起急停,功率单元是一个输入侧由滤波环节、快熔和缓冲环节组成,这些环节为功率单元的整流、充电和有源逆变提供了保证。输入滤波环节,滤除了IGBT开关产生的高次谐波,减小对电网的污染。缓冲环节限制了IGBT电流突变,保证IGBT不受冲击电流的影响。快熔则是如果单元内部出现故障,电流过大,快熔则会保护单元,使单元内部电源断掉,不至于造成更大的损害。同步整流和有源逆变部分的六个IGBT负责在拖动电机的时候做同步整流,在制动电机的时候做有源逆变。同步整流控制器实时检测单元输入电压,利用锁相控制技术得到输入电压相位和幅值,控制整流逆变开关管所构成的相位与输入电压的相位差,便可控制电能在电网与功率单元之间的流向。逆变相位超前,功率单元将电能回馈给电网,反之电能由电网注入功率单元。电功率大小与相位差成正比。电能的大小及流向由单元电压决定,就同步整流而言,整流侧相当于一个稳压电源,与电功率大小及方向相对应的电网与逆变相位差由单元电压与单元整定值之间的偏差通过PID调节生成。直流环节用电解电容来滤波。单元输出用四个IGBT组成H桥,逆变输出,串联后驱动电机。图7是功率单元的整流和有源逆变状态的电压和电流波形。

在电机处于加速或者匀速时,变频器拖动电机运转,为正力输出,所以电流和电压为同频同相,变频器处于整流——逆变状态,此时电机为电动机状态,电能通过变频器转换后送给电机转化成机械能;当电机处于减速或者负力下放时,变频器制动电机运行,为负力输出,此时电机处于发电状态,变频器处于逆变——有源逆变状态,变频器的输入电压电流波形为同频反向,机械能通过电机转化成电能,电能通过变频器的有源逆变回送到电网上去。

三、 系统运行效果

河南神火煤电股份有限公司葛店煤矿主井提升系统自2008年10月份调试运行成功至今,运行稳定。现场操作人员采用每周切换一次变频器的方式,轮流使用两台变频器,以保持两台变频器状态一致。

葛店矿井深261.9m,系统调试运行后,运行一个循环为61s,加速段13s,等速段25s,减速段11s,爬行段12s。等速段的速度为6.88m/s,爬行段的速度为1.13m/s。运行的速度图和力图如 图8所示。

采用变频器调速方式后,运行一个循环的时间准确,不随负载变化和操作人员的操作不同而变化。变频器在使用过程中,维护简单,只需要定期清理过滤网,保持变频器的清洁。变频器的运行效率高达96%,所以运行过程中发热量非常小,电气室内温升小。

图8 系统运行速度图和力图

四、 总结

随着高压变频器技术的进一步成熟,产品稳定性和可靠性的进一步提高,成本的降低,变频器在煤矿提升机中的应用,迅速推广和发展起来。

针对目前国内交流变阻调速提升机存在的速度控制性能差、能耗大,不易操作的现状,研制成功矿井提升机大功率变频器,满足了提升机的各种运行方式,具有调速性能好、安全可靠、运行平稳、操作简单、低频转矩大、节电效果显著、功率因数高、谐波含量低等优点。

尤其是采用了再生制动方式的变频器,使提升机在减速段或重物下放操作时变频器能自动转入发电反馈状态,使制动更平稳,操作更简单;有速度传感器的矢量控制的应用,使得变频器具有低频转矩大、调速平滑、调速范围广、精度高、操作简单的特点;HIVERT-YVF系列变频器运用了通用高压变频器的成熟技术,使得运行安全稳定、故障率低、基本免维护,技术先进、保护齐全,操作方便,节能效果显著(与原电阻调速系统相比,可节电10%-30%以上),功率因数高(0.95以上),谐波含量极少,符合国家对电网要求的国家标准等优点。

四象限高压变频器在交流提升机转子串电阻电控系统改造及新提升机电控系统配置中,提高了矿山提升机控制技术和装备水平。高压变频器调速系统不仅大大提高了矿山交流提升系统的安全性和可靠性,确保了提升机高质量运行,而且其技术性能达到国内领先、国际先进水平,实现了高转矩、高精度、宽调速范围驱动,是交流提升机电控系统发展的方向,应用前景广阔。实现提升全过程变频调速闭环控制,满足提升机各种运行工况及特殊载荷运行条件,符合《煤矿安全规程》要求。实现提升全过程变频调速闭环控制、无级调速和多速度等级运行,满足主井、副井提升机各种运行工况及特殊载荷运行条件

京公网安备 11011202001138号

京公网安备 11011202001138号