瑞士 Rohrer AG 公司在其专为制药工业设计的新型 R760 泡罩包装机中完全采用了 Beckhoff 基于 PC 的控制系统。凭借 Beckhoff 功能强大的高精度 EtherCAT I/O 系统和高动态、紧凑型驱动器组件,Rohrer 能够开发一台不仅能够以高速和无差错的方式运行且体积也非常小的机器。

Rohrer AG 专业从事用于开发和配置灵活的薄膜和金属箔并用它们制造产品的机器。为了生产出定制的工具和机器,公司与客户一直保持密切合作 — 从最初的构想到最终实现。公司提供从样品开发到样机建造再到生产设备配置等全方位服务。

Beckhoff 功能强大的基于 PC 的控制技术让 Rohrer 能够使得其 R760 机器第一次实现每分钟 40 个双泡壳包装的吞吐量

模块化泡罩包装机

可根据客户要求定制的 R760 包装机用于完成小到中等批量的包装任务。它可用于从柔性薄膜制成的泡罩包装的开发到批量生产等所有阶段。机器负责完成所有加工过程,也就是说它可以热成型、密封、打孔并给泡罩包装加标记。摄像系统对包装进行检查,以确保它们正确填装,并自动卸下任何不合格的产品。如果空间狭小,可以减少机器的模块数量。并且由于它符合 GMP 设计(良好作业规范)要求,它甚至可以安装在洁净室中。

R760 机器负责完成所有加工过程,即它可以完成热成型、密封、打孔并给泡罩包装加标记

R760 泡罩包装机可以加工制药、化妆品和医疗应用领域所需的铝箔和塑料薄膜。这里所涉及到的项目是一个大型包装服务供应商针对制药行业使用的一台机器。该机器用来评估新产品和包装类型。在这一案例中正在包装的是被称为口腔崩解片(ODT)的药片,它采用获得专利的 Lyopan 工艺进行冻干,可以在无水的条件下服用。机器的设计和自动化技术必须满足速度和规模方面的超高要求。其结果是第一套达到40个循环的系统,即每分钟 40 个双泡壳包装的输出能力。

Rohrer 的 R760 泡罩包装机用作包装口腔崩解片(口崩片)的开发平台

所有的控制技术都基于 PC

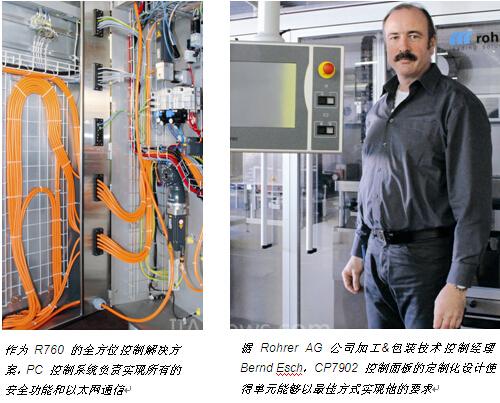

Rohrer 早在 2008 年就与 Beckhoff 有了第一次合作,使用了其基于 PC 的控制技术,当时该公司安装了面板型 PC CP6200 和控制柜式工业 PC。2012 年,Rohrer 决定完全转向使用 PC 控制技术。Bernd Esch,Rohrer 公司加工 & 包装部门控制经理在解释原因时说道:“以前的控制架构有很多缺点。例如,它需要多个总线系统。确保安全技术满足 EN ISO13849 标准所要求的性能水平也是相当复杂的。此外,客户要求更紧凑的系统 — 我们当时已经不能够提供比较大的驱动器和额外要求的 EMC 滤波器。而另一方面,Beckhoff 的 AX5000 系列驱动器结构非常紧凑,并集成了 EMC 滤波器。它们节约了约 30% 的控制柜空间。”

此外,面板型 PC CP6200 和工业 PC C6920 已经为自动化任务提供了足够的计算能力。Bernd Esch 继续说道:“TwinCAT 自动化软件不仅提供了所需的 PLC 功能,而且有一个功能强大的基于软件的 NC 系统。这意味着,除了 Beckhoff 节省空间的工业 PC,我们并不需要额外的控制器。我需要提到的是,Beckhoff 瑞士公司为我们的 PC 控制解决方案提供了很好的本地应用支持。”

另一个显著的优势是 PC 控制的开放性,Esch 说道:“我们必须能够将我们的机器控制器连接到任何网络。各种 EtherCAT 总线耦合器和现场总线端子模块提高了我们在这方面的灵活性。我们也可以很轻松地与 IT 系统进行通讯,因为有了集成式以太网接口和运行的 TwinCAT ADS 层,我们可以调用我们需要的任何控制数据,而不必使修改 PLC 程序。”与可视化系统的连接也同样简单,因为 — 就像市场上的大多数系统一样 — 它已经有了 TwinCAT 驱动程序。与用于网络可视化的基于 Java 的程序以及用于如批处理参数和故障消息等的 MySQL 数据库之间的通讯也非常好,Esch 如此说道。

R760 机器的 PC 控制解决方案的核心是 C6920 控制柜式工业 PC,它采用 1.9 GHz的 Intel?Celeron? 处理器和多语言版 Windows XP Professional 操作系统,并安装了 TwinCAT NC PTP 软件。操作人员通过一台具有 15 英寸的触摸屏、定制屏幕薄膜和定制键盘扩展件的安装臂安装式控制面板 CP7902 控制机器。运动控制功能由 8 个 AX5112、AX5140 和 AX5206 系列伺服驱动器执行,包括一张 TwinSAFE 安全卡 AX5805,和 10 个 AM8000 系列伺服电机。大约 150 个 I/O 数据点由约 100 个 ??EtherCAT 模拟量/数字量和 TwinSAFE 端子模块收集并通过四个 EtherCAT 耦合器 EK1100 集成到控制系统中。

高动态驱动器需要的安装工作量最少

除了结构非常紧凑,Beckhoff 的伺服驱动技术还具有出色的动态性能,Bernd Esch 说道:“通过相应地调整生产参数,我们能够快速地实现每分钟 40 个双泡壳包装的高吞吐量。我们在没有达到机器的伺服驱动技术的极限的情况下成功地实现了这一切。”Rohrer 借助具有低转动惯量和高达 5 倍的过载能力的 AM8000 系列高性能电机达到了这一性能水平。它们驱动三个用于打开和关闭压机的伺服轴、两个用于箔运输的轴、一个用于进给和将托盘定位到机器的轴、两个用于处理泡罩输出的轴,以及用于根据产品位置移动加工站到其适当位置的调整轴。

Rohrer 也从 Beckhoff 的单电缆技术(OCT) —将动力和反馈系统结合到一根电机电缆中 — 获益匪浅。单电缆解决方案通过数字量接口可靠、无干扰地传输信息。这样电机和控制器侧无需使用多根电线和连接器,从而显著节省了组件使用量,减少了调试工作。Bernd Esch 也意识到这一点:“由于布线需求减少,对我们来说,OCT 节约了巨大的资源,特别是因为两个驱动器采用拖链。它让我们能够将一切的体积都减小一点,这也有助于整个机器的设计。总而言之,OCT 帮我们减少了约 25% 的安装和材料成本。这也使得调试过程更加轻松。过去,发生故障时的标准解决方案是运行一个全新的编码器行。现在,它们被集成到电机电缆中,我们不再需要长时间讨论有关重路由布线的事宜。”

通过采用 Beckhoff 的驱动技术与单电缆技术(OCT),Rohrer 能够设计一个干净整洁的控制柜,减少了约 25% 的安装和材料成本

集成的安全技术提供了新的选择

简化了机器工程设计的其它功能包括自动化系统的集成安全功能,包括 TwinCAT 安全编辑器、Safety over EtherCAT 通信协议以及 TwinSAFE 端子模块和 TwinSAFE 驱动器选项卡AX5805。他们让 Bernd Esch 在设计安全功能时具有更大的灵活性:“我们可以设计更开放的安全系统。例如,每个安全门现在有自己的 TwinSAFE 端子模块,从而无需向以前通常的做法那样串联安全开关或急停按钮。”

TwinSAFE 系统的灵活性还简化了为单个机器模块选择性地执行安全功能的工作。例如,某些机器组件可以在机器启动时保持“激活”,而当安全门打开时,其他组件则被安全关闭。 Bernd Esch:“在过去,实施这些是非常困难的,只有在要进行大量布线的前提下才可能实现。有了 TwinSAFE,我们可以拥有一个外观更优雅和紧凑的解决方案,它需要的组件更少,成本也更低。”

高速和高确定性控制技术带来高精度

锡箔用于密封托盘且托盘本身具有基准点(视觉参考点),在它们经过机器时读出。根据托盘的相对位置,机器读取输送系统的确切终点位置,并计算加工单元的相对位置。通过使用高速 EtherCAT 通讯组件,Rohrer 能够以每秒约 250 毫米(10 英寸)的速度高速移动产品,如果使用 Beckhoff 的 XFC 极速控制技术,速度还可以再快一倍。Bernd Esch:“借助 XFC 端子模块和匹配的传感器,我们实现了每秒高达 500 毫米(20 英寸)的速度。尽管速度极快,系统仍然能够可靠地检测到基准点,并准确地进行计算和闭环控制操作。XFC 对我们来说也是非常有吸引力的,因为它可以让正在移动的产品以极高的精度触发检测摄像头。”

京公网安备 11011202001138号

京公网安备 11011202001138号