摘 要:石油石化行业,大量使用输油泵,输油泵并非长时间满负荷运行,存在一定的节能空间。随着大功率电力电子器件的使用,单元串联多电平的交流变频调速技术越来越成熟,并成功地应用在油田输油泵驱动系统。

关键词:Goodrive5000 油田 输油泵 高压变频器

一、引言

大庆油田为中国产油量最多规模最大的油田,始终坚持科技自主创新、持续创新,大力实施科技兴企战略,奉行“奉献能源,创造和谐”的企业宗旨。为响应国家节能减排政策,大庆油田提出对东油库的四台高压输油泵进行变频改造。

此次采用高压变频器的油库隶属于第一采油厂,该厂是与大庆油田同期开发的采油厂,是全国最大的采油厂,是全国第一个实现累计生产原油5亿吨的采油厂,是科技成果丰厚的采油厂,是大庆精神重要发源地、文化底蕴深厚的采油厂。

该采油厂最主要的耗能设备就是油库生产运行中的输油泵。由于输油泵的特性和管路特性不完全匹配,往往在实际运行中,经常需要根据运行工况控制输油泵出口阀门的开度来调节流量,以满足生产工艺的需要。这种流量调节方式在输油泵出口阀门前后产生较大的泵管压差,大量的能源消耗在泵出口阀前后,造成能源的浪费。

第一采油厂东油库配置有2台6kV315kW和2台6kV280kW的输油泵,最终使用两套深圳市英威腾电气股份有限公司研发生产的Goodrive5000系列高压变频调速系统,采用一拖二的方式通过调节输油泵的转速来满足不同的使用工况,消除由于输油泵管压差而产生的节流损失,降低了输油单耗,节约了电能,改善了工艺。

二、现场设备及运行工况分析

2.1 现场设备参数

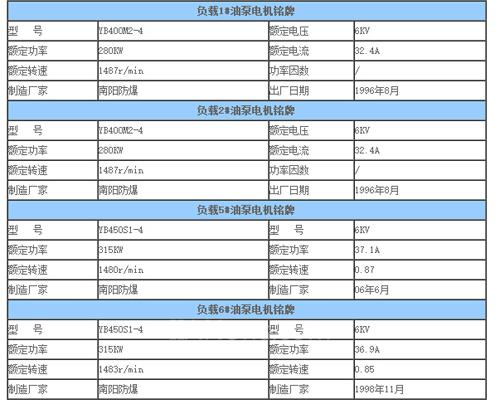

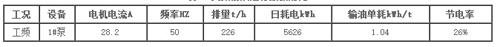

该油库主要接收油田两大主力采油厂-采油一厂、采油二厂来油,装备有6台输油泵机组。采用变频改造的输油泵机组主要技术参数见表1。

表1:东油库输油泵机组技术参数

2.2 现场设备工况

由于输油泵和输油管道的特性不匹配(在泵选型过程,不可能选择到完全与管路特性匹配的输油泵),在不同的实际运行工况下,需通过调节输油泵出口阀门来调节流量,据统计4台输油泵在双泵并联运行时,输油泵阀门出口最大开度不超过30%。这种运行工况造成在输油泵出口阀门的前后存在着较大的泵管压差,由于泵出口阀门的节流造成了大量的能源损失,输油泵做了大量的无用功,缩短了输油泵机组的维护周期和使用寿命。

图1 输油泵及驱动电机现场

2.3 现场存在问题:

1)采用输油泵定速运行,阀门调整节流损失大、出口压力高、管损严重、系统效率低,造成能源的浪费。

2)当流量降低阀位开度减小时,调整阀前后压差增加工作安全特性变坏,压力损失严重,造成能耗增加。

3)长期的30%左右的低阀门开度,加速阀体自身磨损,导致阀门控制特性变差。

4)管网压力过高威胁系统设备密封性能,严重时导致阀门泄漏,不能关严等情况发生。

5)设备使用寿命短、日常维护量大,维修成本高,造成各种资源的极大浪费。

2.4 运行特性分析

由于输油泵系统为两台同时运行有备用泵,据此,就输油泵系统采用“一工一变”还是“两变”的运行模式进行理论分析、探讨。

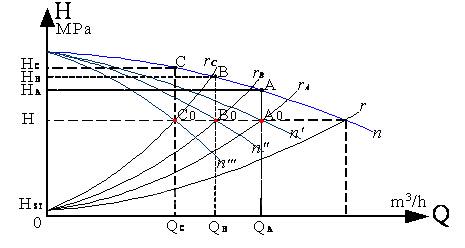

目前输油泵系统采用阀门控制时,其给输油泵工作点和调节曲线合成如图2所示。

图2 工频并联运行管网特性曲线

H为管网实际所需的工作压力,HA、HB、HC则为在不同负荷下,输油泵的实际泵口工作压力。系统通过阀门改变了管网阻力特性,从而达到实际所需的流量值。

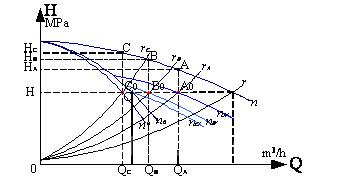

采用一工一变调整时,系统通过变频泵实现阀门的前后压差控制,特性如图3。保证通过阀门的流速不变,系统通过控制阀门的开度改变管径大小实现所需流量的调节。该种运行方式下,两台输油泵的合成曲线实现对管压控制,通过调门改变流量。此种运行方式,能够实现全负荷下的系统响应能力。较单纯的阀门调节,减小了阀门压差损失,而且实现了给水调门的流量线性度控制。

图3 工变并频运行管网特性曲线

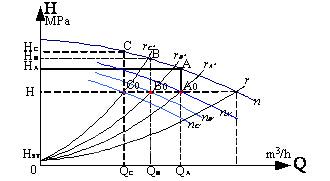

采用两台变频泵运行时,系统将阀门全开,管网阻力特性直接与负荷相关联。通过两台变频泵的转速同期调节,能够全程动态闭环控制。这种运行方式较一工一变,完全舍去了阀门的压力损失,具有良好的经济效益。运行特性如图4所示。

图4 变频并联运行管网特性曲线

据此分析,在运行方式上采用两台高压变频器采用一拖二的拖动方式和压力闭环控制模式。在实现系统节能降耗的同时,其安全性能与事故响应处理能力和速度满足系统快速动作的需求。

三、变频器配置方案

3.1 一次主回路方案

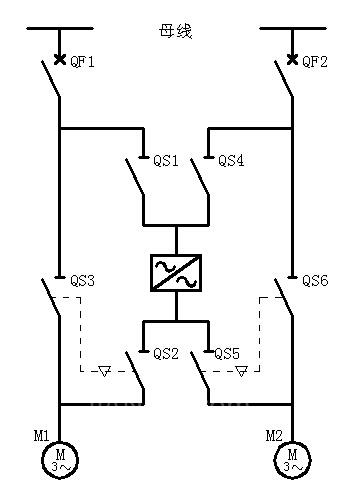

本项目Goodrive5000系列变频器配置的旁路系统采用一拖二手动方案,变频与工频能够手动切换。变频调速系统由用户开关、手动旁路柜、高压变频器、高压电机组成。手动旁路柜是由真空高压隔离开关组成。手动旁路柜严格按照“五防”联锁要求设计,完全能够保证变频调速系统安全运行。

1)旁路柜内QS1—QS6均采用高压刀闸。

2)高压变频器与上级高压开关柜控制联系:

a.“变频合闸允许”——常开接点 该点串入上级高压开关柜的合闸回路,当高压变频器控制电源已送,所有柜门均已关闭,高压变频器本身无故障。此时该接点处于闭合状态,高压开关柜内的高压断路器可以闭合。否则高压断路器不能闭合。

b.“分闸”——常开接点 该点并入上级高压开关柜的分闸回路,当高压变频器发生重故障时,接点处于闭合状态,跳开上级高压断路器,避免事故扩大。

其一次系统如图5所示:

图5一拖二手动旁路一次系统图

3)工作形式:

a.1#输油泵变频运行:闭合QS1、QS2,合上级断路器QF1,送高压电,启动变频器,带动1#输油泵变频运行。此时2#输油泵可工频旁路运行;

b.2#输油泵变频运行:闭合QS5、QS6,合上级断路器QF2,送高压电,启动变频器,带动2#输油泵变频运行。此时1#输油泵可工频旁路运行;

c.1#输油泵与2#输油泵可同时旁路运行。

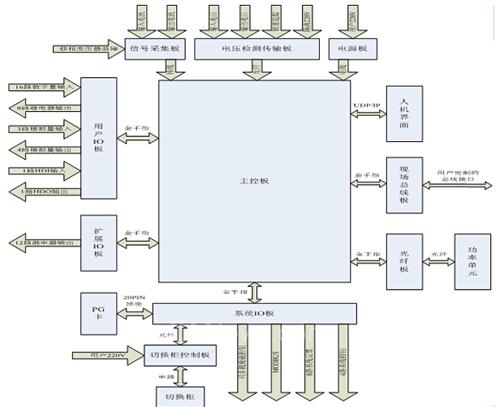

3.2 Goodrive5000系列高压变频器特性

(1)技术新颖

串联多重化叠加技术的应用实现了真正意义的高-高电力变换,无需降压升压变换,降低了装置的损耗,提高了可靠性,解决了高压电力变换的困难。串联多重化叠加技术的应用还为实现纯正弦波、消除电网谐波污染开辟了崭新的途径。

(2)科技含量高

? * 采用大规模门阵列CPLD电路,实现了PWM控制的高度实时性、快速性和准确性。

? * 特别设计的H桥逆变电路,已获得了国家专利,为系统运行的可靠性提供了保障。

? * 完善的功率单元旁通技术,已获得了国家专利,进一步提高了系统运行的可靠性。

? * 优秀的DSP+FPGA+ARM嵌入式三核控制技术。

? * 中性点偏移、支持两单元旁路。

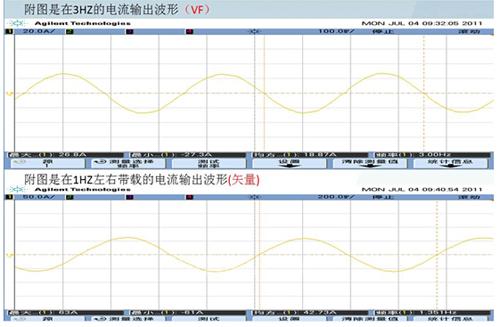

? * 高性能的无PG矢量控制技术。1Hz满扭矩输出,可在2.5秒把变频器从0Hz拖到50Hz

? * 优良的低频控制性能;可在10Hz以下输出完美波形

* 瞬停不停,重载累设备电网电晃1.1秒不停机,风机累能够做到电网电晃5秒不停机

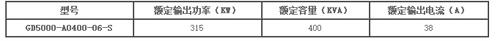

3.3 变频器选型

结合输油泵现场实际,我司选型如下:

四、客户现场具体使用效果

4.1 现场使用效果

东油库5、6#输油泵机组变频调速系统于2013年11月9号正式投运成功,经过六个月的试运行,取得了明显的节能效果,对于在工频并联运行,变频泵并联运行、工变频并联运行等不同的工况下,对比数据如表2所示。

表2:变频前后运行数据对比

由表2的统计数据可知,在变频并联运行工况下,1、6#输油泵变频调速运行,可以产生明显的节电效益,据历年运行数据统计,据此可计算若输油泵机组在全年运行状况下,与未实施变频调速前相比,综合节电率为26%,若按每年运行330天计算,1#泵年可节电约330×(5626-4214)=46.6万kWh,按6kV工业电价0.465元/kWh计,年可产生节电效益21.7万元,两年可基本回收项目投资。

4.2 现场照片

4.3 客户收益

* 英威腾Goodrive5000系列变频应用在输油泵上的应用主要带来以下收益:

? * Goodrive5000高压变频器极强的过载能力,很好地满足了球磨调速过程中负载频繁变化的情况;

? * 与阀门调速方式相比,变频器方案能提高效率,达到很好的节能效果;

? * 系统维护更加简单;

? * 可以通过变频器,提高自动化水平,便于通过PROFIBUS-DP或Modbus组网控制,基至可以组成三级网络控制系统;

? * 变频器的软启动功能,使电机的启动电流<1.2倍额定电流,可以降低对电网及用电设备的冲击。而使用工频启动,冲击电流高达6~8倍;

? * 可以自动按设定的多段 PLC 运行,并具有停机记忆功能及清除记忆功能;

? * 通过优化工艺参数可实现更多节能;

4.4 结束语

通过对大庆油田第一采油厂东油库四台输油泵通过变频器改造分析的全面研究,英威腾Goodrive5000系列变频器在输油泵的应用达到了节能的目的,提高了全厂的自动化控制水平,改善了电机运行性能和启动特性,取得了良好的直接节能收益和综合效益。

通过这次成熟应用,在大型石油石化行业中的输油设备上采用Goodrive5000系列高压变频器进行节能优化改造是切实可行的,具有良好的可操作性;能够起到降低输油单耗,改善系统运行工况的目的。

参考文献:

[1] 《Goodrive5000变频器产品说明书》深圳市英威腾电气股份有限公司

[2] 《石油库输油泵变频调速节能技术应用研究》赵晓刚、戴琳

[3] 《高压变频调速节能技术在油田输油泵机组上的应用》马明利

京公网安备 11011202001138号

京公网安备 11011202001138号