摘要:概述本报告的主要内容,针对目前汽车胶管生产线自动化程度不高的情况,根据生产工艺流程,采用CC-LINK控制系统,实现了过程监控、历史数据收集分析、生产参数管理等多个功能。实际应用表明,提高了胶管生产线的生产效率和产品质量。

关键词:CC-LINK,胶管,通信,速度

一、应用简介

1. 应用简述:

原胶管生产设备工艺复杂、工序多。人为因素影响大。精确度不高。而新生产线生产工艺全部由微机控制,胶管内、外胶挤出机的工艺参数全部自控,减少人为因素影响,产品质量均一。外胶挤出采用负压挤出,提高了内、外胶的粘合力。内管挤出后,由激光测径仪测径。增强层采用针织结构,自动按要求裁断,硫化采用抽真空工艺。生产工艺如下:混炼胶制备→物理性能测试→热炼→内管挤出→冷却→织物编制→外胶挤出→冷却→打印标识→裁断→硫化→清洗→切头→检验→包装人库

由于采用同步联动生产,冷喂料挤出,比原工艺减少了混炼胶热炼、内管停放、穿棒、涂胶浆、脱棒等繁杂的手工操作。因而。与原工艺相比,有如下优点:(1)胶管质量高。由微机控制挤出机各部位温度、冷却温度,精确度高,胶管内、外胶厚度均匀性稳定,内外层胶粘合性好。

(2)生产联动化,效率高。由原来10人减少为3人,挤出速度提高到(6~10)m/min。

(3)自动化程度高,操作简单。由原来的手工经验操作,变为微机控制。

(4)生产安全。一个局部出现故障,自动停车。

二、应用说明

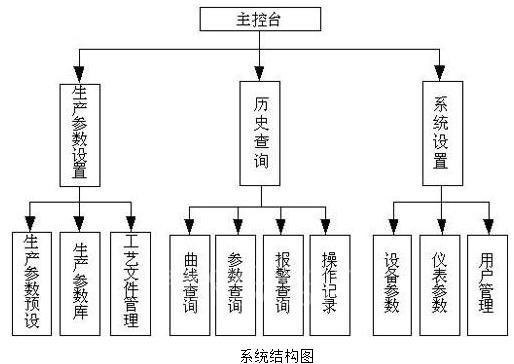

生产参数设置:将生产不同胶管所使用的各种温度、压力、转速等参数作为一种配方保存起来,下次再生产同种胶管时,直接调用即可,省去试生产的过程,以提高生产效率。

历史查询:完成对生产过程中历史时间各项参数、报警的记录查询功能,并且可以将历史生产参数描绘趋势图进行分析。

系统设置:对生产线所有设备、所有监控仪表、及用户的基本设置和管理。

软件实现:根据胶管生产线的工艺要求,操作画面的设计采用主菜单的形式,在每幅画面下面分别有按钮进行切换。画面包括主控画面、生产参数预设画面、生产参数存储与调用、工艺文件管理、PID 控制画面、历史数据的各种查询画面等。

主控画面中用来显示各设备实时参数的设计方法:该参数的设定值以蓝色字体显示该设备该参数的实际采集值以绿色字体显示。采集值一旦超过了该变量对应的报警值.

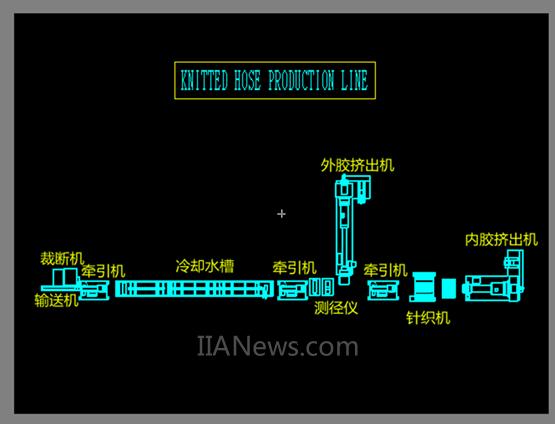

工艺流程说明:

胶管生产线流程图

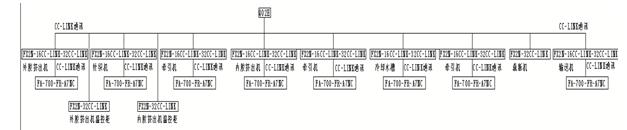

CC-LINK通讯分布图

系统需要分析:PLC控制的设备有牵引设备、挤出设备、温控设备、针织设备、测径仪、冷却水槽、切断设备。牵引设备需控制量牵引速度(m/min),主要操作:启动,停止,升速(微调升),降速(微调降),手动条件下启动或停止自动补偿速度功能,需要测量牵引速度(m/min),驱动器输出电压,驱动器输出电流。挤出设备需控制量挤出速度(r/min),主要操作:启动,停止,升速(微调升),降速(微调降),手动条件下启动或停止自动补偿速度功能,需要测量螺杆转速(m/min),机筒压力(Mpa)驱动器输出电压,驱动器输出电流。温控设备控制量温度(℃),主要操作:各路启动停止,需要测量实际温度,电流。切断设备控制量切断长度(mm),主要操作:长度设定,启动,停止,点动,需要测量切断长度(mm),总根数。针织设备需控制量牵引速度(r/min) 主要操作:启动,停止,升速(微调升),降速(微调降),需要测量转速(r/min),驱动器输出电压,驱动器输出电流。

三、应用的设计与实现

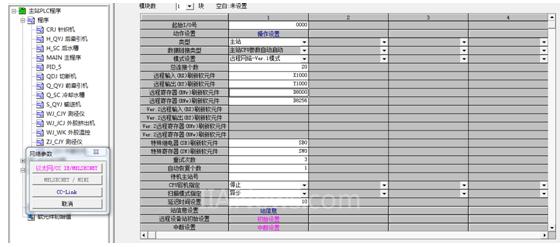

网络设定参数

四、应用体会

1、整个系统因为是采用CC-LINK通信,信号传输更加稳定,速度控制更加精确,使之生产出的产品合格率很高,这个项目最出设计的时候曾经考虑PLC和变频器之间通信采用RS-485,因为本身FA-700就支持485通信,但是后来考虑到我们的现场环境 恶略 ,还是采用 CC-LINK通信这样抗干扰能力好,信号传输稳定,有力与全线自动控制的时候的稳定性,虽然增加了成本,但是设备能够生产出合格的产品更加重要,最难的就是选型,不知道怎么组网,后来咨询的三菱客服才解决问题!

2、系统投入的时间是2010年,运行到现在电气几乎没有出过故障!

现场安装

参考文献

[1] 参考文献内容:三菱FR-A7N使用手册

[2] 参考文献内容:三菱 FA-700变频器使用篇

[3] 参考文献内容:三菱Q-CPU编程手册

作者:李东泽,电气工程师

(IIANews获作者授权发布)

京公网安备 11011202001138号

京公网安备 11011202001138号