ABB机器人向世界上最大的食品和饮料公司之一雀巢,提供了ABB新型协作式码垛机器人解决方案,帮助其位于巴西的巧克力制造工厂将货架装运生产率提高了53%。

虽然工厂目前使用的已经是ABB机器人码垛解决方案,但最新的需求重点在于需要一个更紧凑的机器人单元在更狭小的工作区域内工作,且易于在其他地点复制。另外十分重要的一点是,由于工作人员偶尔需要进入码垛区域进行货架更换,这就要求机器人能够安全地与人协作。

ABB紧凑的协作式机器人码垛单元,由ABB和雀巢的工程团队共同开发,它采用ABB IRB 660机器人,其吸力夹爪头可将包装盒从生产线末端移动到货架上,并准确堆放,以确保负载均衡,而SafeMove技术则可实现机器人与产线工人之间的安全间歇协作。

ABB机器人与离散自动化事业部总裁安世铭

“像雀巢这样的食品和饮料制造商对柔性产线的需求日益增长,以适应不断变化的消费者口味和需求,并让员工可以在生产中与机器人进行间歇协作。同时,在提升生产力和效率的同时,他们还要确保产品质量。像SafeMove这样的安全功能可以帮助ABB机器人实现以上这些要求,同时不再需要大范围的围栏,使ABB机器人能够将自动化带入更小的空间,用于生产线的任何环节。”

ABB机器人SafeMove软件可以在人靠近时检测到,并限制机器人的速度、运动和位置。这使得大型工业机器人能够安全可靠地与人一起工作,而不需要设置栅栏、安全开关、门和锁。

在雀巢的卡萨帕瓦工厂,与之前的ABB机器人单元相比,使用SafeMove技术代替栅栏后,占地面积减少了约30%至40%。新的解决方案非常成功,现已安装在巴西的另外三家雀巢工厂,其中13个码垛单元已经投入使用。

雀巢卡萨帕瓦工厂负责人Michey Piavantinha表示:“得益于与ABB的合作,雀巢开发出了让雀巢的生产过程更加敏捷和高效的解决方案,确保了雀巢的产品拥有一如既往的高品质,这正是雀巢品牌获得成功的关键。”

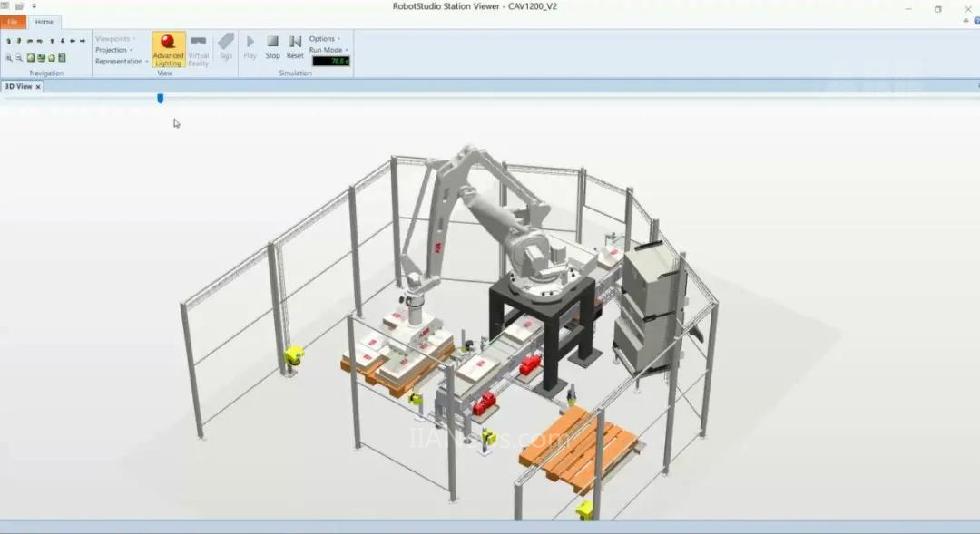

为了在安装前向客户演示成品单元的工作过程,ABB使用其RobotStudio?软件在虚拟环境中模拟了完整的解决方案,包括展示机器人操作的节拍时间。这缩短了安装时间,避免了启动过程中可能出现的故障。

京公网安备 11011202001138号

京公网安备 11011202001138号