随着风力发电规模和技术的不断发展,风电机组大型化趋势越来越明显,风机叶片的尺寸也不断上升。叶片长度的增加,在增大风能捕获效率的同时,也增大了叶片断裂损坏的概率。受风剪切、风湍流、塔影效应、偏航误差等因素的影响,均会在风力发电机组叶片上产生不均衡载荷,日积月累,从而对叶片造成不可逆的损坏。目前对于风机叶片状态监测的不足,导致叶片的运维水平远远落后,使得叶片失效无法预测,在生产中无法发挥其正常效能,而造成发电量和安全的损失。

为此,利用智能化的监测系统实时监控叶片运行状态,掌握叶片运行中可能存在的各种风险,并通过预测性维护保养,对于风电机组安全稳定运行有着重要的意义。

振动监测

叶片的常见的损伤类型包括:气动表面壳体损伤、结构支撑件损伤、叶片内部松动部件、启动不平衡损伤以及天气对叶片造成的影响等。准确的测量叶片在挥舞和摆阵方向的振动情况可以及时的了解叶片的运行状态,同时也可以帮助优化机组的操作和维护。

菲尼克斯电气叶片振动监控系统作为智慧叶片综合监控系统中的最新子系统,振动传感器提供关于叶片挥舞方向和摆阵方向的双轴加速度数据及温度数据,可长期记录叶片的振动数据,通过多种智能分析方法及时发现叶片的异常。

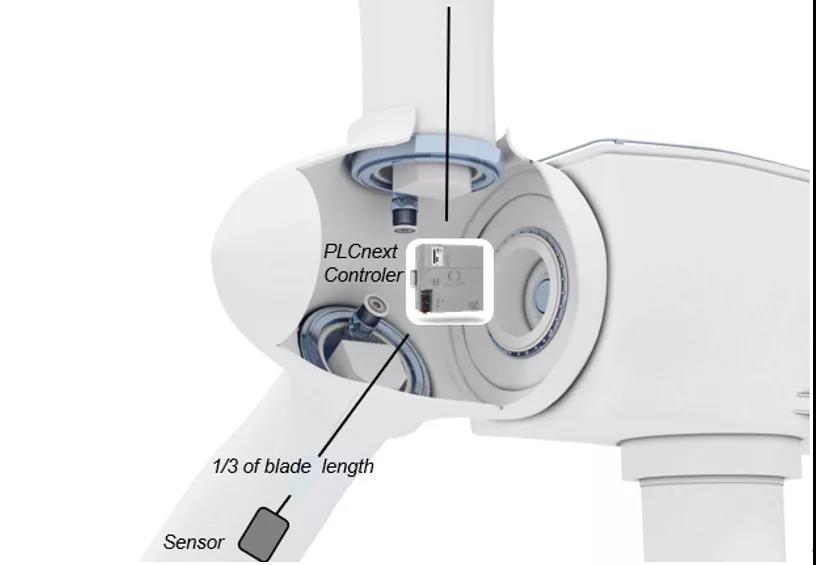

振动传感器均安装在距离叶根1/3叶片长度的位置,控制器可安装在轮毂内部,与主控通信可以通过无线方式,因此该系统既适合新装机组,也适用于系统改造。

叶片振动监测系统,通过高精度的加速度传感器进行叶片摆振和挥舞方向的振动信号采集,再通过人工智能特定的算法和数据模型确定该叶片的固有频率模型。叶片振动模型建立后,叶片的在线状态监测系统进行实时的采集、计算、分析,对于叶片发生的异常状态给出警告或报警信号。

风机叶片振动监测系统的特点:

1、及时发现叶片气动失衡、裂纹等缺陷

2、振动、频率异常分析

3、基于深度学习的监测模型

4、高速、高分辨率信号

5、系统抗电磁干扰能力强

6、传感器寿命长、可靠性高

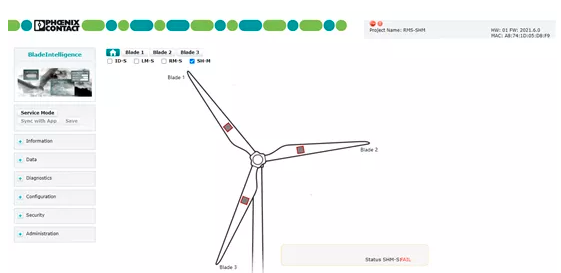

可视化

软件界面使用图例,可以清晰、简便的表示传感器在叶片上的安装位置和方向。当系统报警发生时,可以清晰的看到产生故障的叶片和报警信息,便于查看和分析:

数据曲线图:

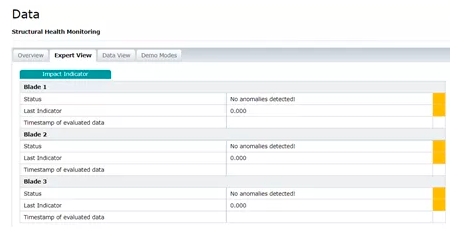

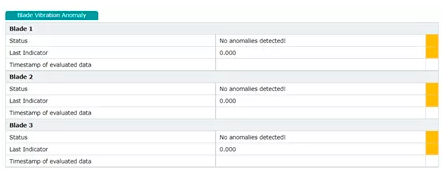

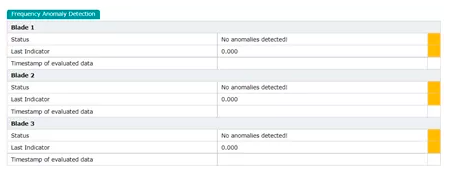

异常判断指标

冲击指标:叶片中的脉冲效应。可能原因是叶片内部材料松动或叶片维护后遗忘工具在叶片内引起的。

叶片振动指标:叶片振动的差异。当其中一个叶片的数据不同于其他两个叶片时,就会发生该异常。

频率异常指标:通过将每个叶片的状态数据与其在类似运行工况下的历史数据进行比对,从而确认是否发生变化。

基于PLCnext控制平台,菲尼克斯电气开发了硬件模块化、软件平台化的智慧风机叶片综合监控系统。利用PLCnext软硬件架构的优势,一方面确保数据一致性,另一方面确保数据安全性。得益于PLCnext平台的云技术特点,用户可把数据上传至云端,对所有风场机组数据进行监控与计算,更高效地开展工作。

菲尼克斯电气叶片振动监控系统,将为风机叶片的高效运转提供多维度的可靠保障,为用户创造更多价值。

京公网安备 11011202001138号

京公网安备 11011202001138号