空气压缩机是一种用以压缩气体的设备,在各行各业中都有应用,因此对空气压缩机的监测就会非常重要。通过对机组参数和运行状态的实时监测,结合对压缩机的定期维护可以很好地减少压缩机的宕机时间,降低对生产运营的影响,从而可以延长压缩机的使用寿命和降低生产成本。但检修以及维护时间间隔尚未有明确规范,一般是厂家定期来复查,无形中增加了维护成本。为了实现对机组的运行健康状况进行监测,通过智能算法实现对机组历史数据建模,实时数据根据模型进行分析运算,从而实现机组的健康度预测,提高设备利用率。

01 系统架构

图1 系统架构图

系统主要由数据采集、数据分析、数据呈现等几个部分组成。

采集系统采用基于PLCnext技术的AXC F 3152控制器,通过Modbus TCP和空气压缩机控制系统进行通讯,实时获取机组的进气、排气温度和一级、二级进出口压力及轴承油温油压、电机的电压电流等参数,通过外部安装振动传感器获取机组各个方向的振动数据;数据分析是将采集的数据存储到历史数据库中,通过MLnext框架完成建模、并在控制器中部署;数据的呈现可通过控制器内置ehmi、控制室SCADA系统等展示。

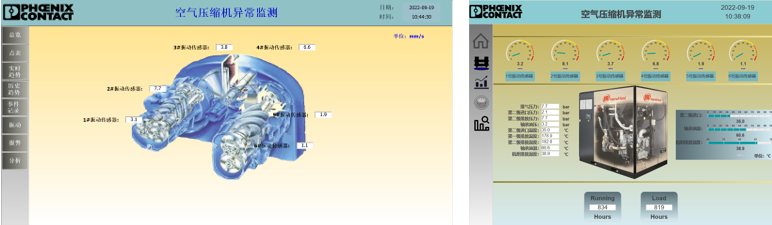

图2 本地HMI和SCADA

利用PLCnext平台原生态支持的proficloud,数据轻松在云端呈现。可通过列表、数据表、饼图等不同的dashboard样式对数据展现,可推送数据报警信息,手机APP访问等。

图3 云端呈现

02 算法架构及部署

基于MLnextFramework的架构包括硬件平台和MLnext软件架构。

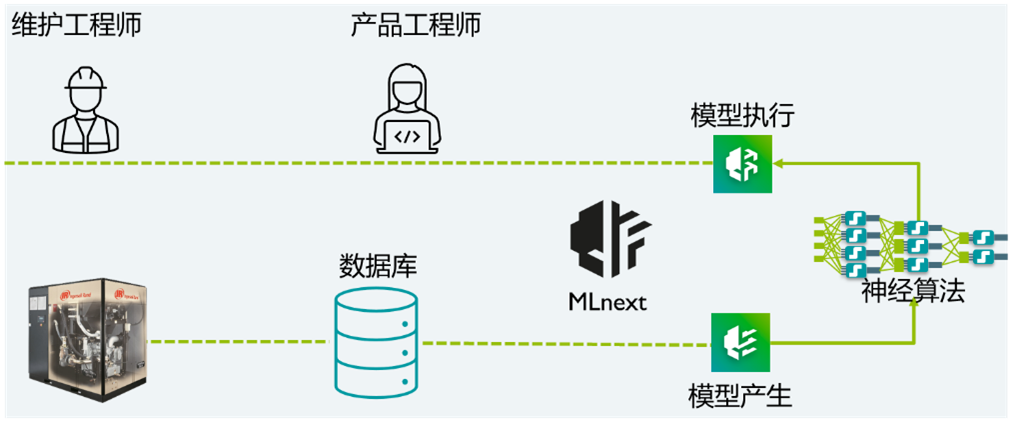

图4 系统架构

通过对空气压缩机系统的状态及运行数据进行采集,存入数据库。根据历史数据进行模型的创建,将创建完成后的模型部署在AXC F 3152控制器中。机组运行时的数据实时通过模型运算分析,当任意一个或者多个实时数据发生异常时即可根据模型得到数据的异常趋势,进而能够实现机组的异常监测和预防性维护。同时结合定期的维护检修手段,将二者更好的结合起来,进一步优化机组的维护,一方面实现降本增效,另一方面更好的保障机组的稳定可靠运行。

图5 模型部署

03 运行结果分析

将模型在控制器或者其他硬件设备中部署完成后,实时采集到的数据将通过模型进行实时运算,数据发生异常时,会有幅度很大的异常呈现,偏离正常范围越多,幅度越大。

图6 运行结果

基于MLnext框架的异常监测及预防性维护不仅可以应用在空气压缩机系统,在工厂的单机设备、流程工业的连续系统、能源行业的风力发电机、基础设施的隧道排风系统等场景均可应用,应用范围广泛。

(来源:菲尼克斯电气)

京公网安备 11011202001138号

京公网安备 11011202001138号