近年来,为满足用户日益增长的个性化需求,生产商开始青睐更具生产灵活性的机器,以便更好应对这一挑战。在智能化包装 OEM 中,罗克韦尔自动化独立小车技术 (ICT) 为各生产商带来了更多可能。

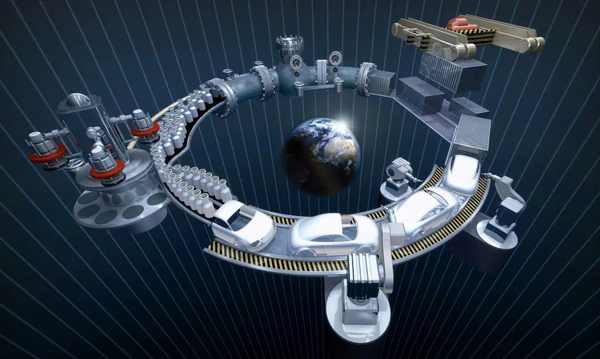

在实际生产中, OEM 能够通过 ICT 解决复杂传送带和链条输送设备遗留的物料输送难题。相较于传统传送带以固定速度和节距运行,ICT 能够以更轻松的方式,独立控制轨道上的磁力驱动小车,且占用空间更小。

此外,ICT 由于在技术上支持对加速度、减速度、速度和位置的编程,少数参数的修改就能够对设备进行调整修改,满足生产各类包装尺寸的需要。多年来,OEM 利用 ICT 生产更具有灵活性的机器,将客户的运营效率和产量提升了50%。这一成果具体是如何实现的呢?接下来就跟小罗一起来了解下吧!

聚焦业务成果

在数字化转型进程中,OEM 成功使用 ICT 实现了运营效率和产量的提升,为广大制造商带来了希望的曙光。但想要完美复制成功之路并不是一蹴而就,制定循序渐进的计划,找到真正的突破口才是正确之选。

罗克韦尔自动化 OEM 部门主管 Justin Garski 表示:“就我的经验而言,成功的机器制造商会从聚焦客户业务成果入手,从机器设计角度而言则一切都需从头开始。”

Q:在实际运营中,如何才能知道哪些成果更重要?

针对这一问题,我们可以试想一下,当我们还在等待客户的报价请求时,客户已经根据现有应用确定了所需功能,并且考虑了类似技术,那我们的效率是否已经落后太多?

对于 OEM 而言,成功实施 ICT 后,可快速提供更高质量的解决方案,以便与客户建立深厚的合作伙伴关系。并且,面对生产运营中的各种业务挑战,ICT 还可为客户提供如下价值:

● 基于高效的轨道配置和完备的电气组件,不仅在满足包装的多样化需求方面具有独特优势,还能有效节省空间。

● 更智能、更简单的 ICT 设计,使初学者也能轻松完成操作和维护。

● 集间歇和连续输送能力于一身,能够解决生产中的复杂应用挑战。

添加仿真功能,提升运营确定性

众所周知,在产品组合中引入新技术可能导致项目延迟或带来其他实施风险。ICT 固然可以简化工厂车间操作,但也需要在机器设计过程中转变思维方式。

例如,实际运行中,常规传送带或链条输送设备仅配备一根或两根驱动轴,但在 ICT 系统中,驱动轴数会依据实际应用来进行配备,即轨道上的每个载体配置一根轴,用户可实现 2 轴、20 轴、60 轴乃至更多轴数的运动控制。

Q:从设计角度而言,制造商如何确定具体设备配置来取得最佳成果,减少返工?

答案就在于仿真/模拟软件。罗克韦尔自动化数字工具提供的动态模型或“数字孪生”,可助力制造商在虚拟世界中解决早期阶段开发设备的技术难题。然而,数字孪生的意义远不止于 3D 可视化,它还能够以逼真的方式运行、修改或重新运行机器配置,无需事先订购 ICT 硬件或切割钢材。

此外,在 ICT 项目中添加仿真功能,还能够帮助客户以独特的方式提升运营稳定性。想象一下,在制造设备前,就能向客户展示如何操作机器和进行调试,在工厂验收试验 (FAT) 阶段及之后,将节省多少时间?

随业务增长的价值

目前,越来越多的用户整合并集中了内部工程资源,希望机器供应商能够为他们提供更多的运营支持,包括以往由工程师负责的设备调校、改造和验证等,更好地来应对工厂层级的专业技能缺口。

利用 ICT 和仿真功能,制造商可以在机器整个生命周期中为客户提供更好的支持。无论是在线下(现场)还是线上,制造商与客户都能通过虚拟方式测试修改,从而提升价值和运营稳定性。如果一次就能测试成功,更能够增强客户的信心。

小罗有话说

作为智能制造的引领者,罗克韦尔自动化将继续专注于技术创新,利用自动化、数字化和智能化技术,为更多行业提供更高质量的数字化解决方案,提升生产运营效率,增强企业核心竞争力,引领未来无限可能。

(来源:罗克韦尔自动化)

京公网安备 11011202001138号

京公网安备 11011202001138号