最近,笔者参与了某大型炼化公司乙烯厂进行DCS分散控制系统升级改造项目。由于该工厂控制室过多而分散,企业希望建立全厂中心控制室,尽可能地降低操作员站和工程师站的数量。由于需要在中心控制室也设置1台可以访问多套装置的总工程师站,对工业控制系统的安全提出了更高的要求。

经过前期的规划和改造升级,该厂DCS由控制节点、操作节点和系统网络构成。其中:控制节点包括过程控制站及过程控制网(SOnet)上与异构系统连接的通信接口等;操作节点包括工程师站、操作员站、组态服务器(主工程师站)、数据服务器等连接在过程信息网(SCnet)和过程控制网上的人机会话接口站点;系统网络包括I/O总线、过程控制网、过程信息网、企业管理网等。

在中心控制室设置了1套冗余的OPC服务器,各装置的生产管理系统实时数据库的数据通过OPC服务器、安全数据采集网关送到生产信息管理系统。中心控制室设置的总工程师站可通过软件访问、切换实现与各装置组态服务器的连接,从而实现对具体装置的组态、监控。

但在规划实施过程中仍然存在一些担忧。由于DCS分散控制系统中的操作节点和控制节点以往均采用传统服务器,在长期工业环境中运营容易出现硬盘、内存等硬件故障,从而导致系统停机,而且旧主机硬件生命周期结束后无法将系统整体迁移至新的硬件,网络病毒导致多台主机同时宕机、备份不及时导致主机整盘备份数据不完整等。

解决方案

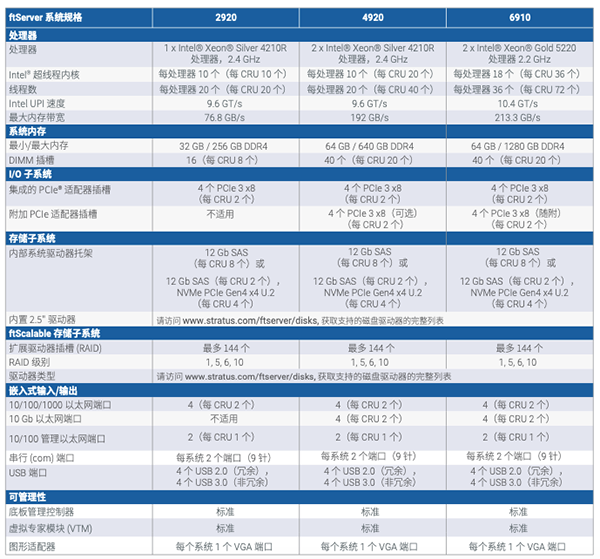

针对DCS分散控制系统面临的硬件风险问题,项目组决定为DCS系统进行容错设计,提高DCS的可靠性和可用性,同时增强系统的安全防护能力。项目组严格按照企业提出的性能要求,即使系统中某台计算机出现故障,也不会导致系统其它功能的丧失。经过广泛的综合评估,项目实施方最终选定了Stratus ftServer容错服务器。

与传统服务器相比,ftServer容错服务器所采用的都是标准化硬件,使用的芯片组、DIMM和驱动器完全兼容其他业界标准x86系统,能非常方便的实现对传统服务器系统的替代。

同时,ftServer容错服务器独创冗余硬件CRU架构,每个ftServer平台都由两个相同的客户可更换单元(CRU)组成,每个单元都有自己的处理器、内存、存储和电源。所有冗余组件和子系统作为一个整体打包为单个系统。

由于CRU支持热插拔,无需关闭平台或使用特殊工具。更换CRU后,系统会自动重新同步数据,当某一局部或某个计算机出现故障时,可以在不影响整个系统运行的情况下在线更换,迅速排除故障,极大地提高了DCS系统的可靠性和稳定性。

实施感悟

当前在工业系统升级改造过程中,很多企业仍然未能走出传统的容灾备份模式,认为必须构建双机冗余备份或通过异地容灾的方式才能摆脱数据丢失,解决系统安全问题。实际上,在Stratus将独创的硬件冗余架构投入到行业实践应用以来,越来越多的智能制造服务商或系统集成商开始与Stratus合作,将ftServer容错服务器融入到自己的智能制造整体解决方案中,实现从故障恢复到故障预防的性能升级,让方案变得更加稳定可靠。高效的备份还原系统固然能提升了工业控制系统维护业务的运作效率,但如果能让工业系统实现“零宕机”,保障业务永远在线,则更能增强企业的竞争力,使企业在快速变化的市场竞争力中立于不败之地。随着Stratus系列产品被广泛地应用到石油石化、电力、食品、废水处理等流程型工业,工业转型升级过程必然会越来越多地出现Stratus产品的身影,为中国制造业升级保驾护航。

(来源:Stratus 容错技术)

京公网安备 11011202001138号

京公网安备 11011202001138号