随着经济全球化和科技的不断发展,对汽车制造技术的要求也不断提高。想要提升汽车制造企业的竞争力最重要的就是掌握智能制造技术,进行汽车制造业的转型升级。汽车零部件作为汽车的重要组成部分,其制造技术的革新直接左右着汽车行业的发展步伐。

IO-Link作为一种开放式标准串行通信协议,可以实现IO系统和现场设备之间的点对点通信,使得设备可以集成到几乎任何现场总线或自动化系统当中,成为了制造业转型升级的重要通信技术,也为汽车工业走向智能化铺平道路。

在汽车差速器组装线上, IO-Link技术得到了广泛应用。差速器组装线上不仅有大量的接近开关检测气缸、夹具、差速器组件的到位信号,而且还有气阀、电磁阀等执行机构来完成控制系统的命令。由于这些接近开关和电磁阀分布在工作台的各个位置,而这些工作台的空间是极其有限的,在以往采用集中式的控制方式作业时,往往会有大量的线缆穿插在工作台中进入控制柜,不利于调试和后期设备维护。那么,有没有一种可灵活配置、节省空间、布线方便、节本增效,同时系统在传感器层还具有诊断功能的整体解决方案,以满足汽车差速器组装线的自动化转型升级需求呢?

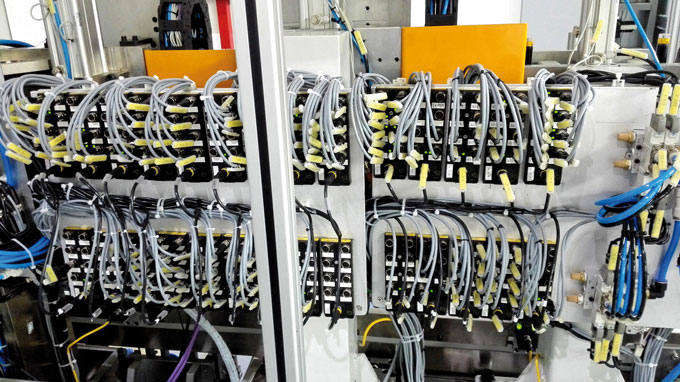

图尔克在工业自动化领域深耕多年,为汽车行业客户打造出简单而智能的IO-Link分布式控制系统解决方案:系统从站BL20-GW-DPV1(网关,IP20)+BL20-E-4IOL(IO-Link主站模块,IP20)+TBIL-M1-16DXP(IO-Link分线盒,IP67)这种IP20F和IP67产品相结合的一体化解决方案。

在该方案中,网关和IO-Link模块在控制柜内组合安装作为DP网络的从站,而IO-Link分线盒TBIL (IP67模块)通过普通三芯电缆与主站模块(BL20-E-4IOL)进行连接,每个IO-Link主站模块有4个IO-Link通道,每个通道可以连接一个TBIL分线盒。每个分线盒有16路数字量信号,也就是该IO-Link分布式控制系统解决方案中每个IO-Link主站模块最多可以连接64个数字量信号。同时该方案中,一个网关能连接多个IO-Link主站模块。

在汽车差速器组装线上采用这种基于IO-Link工业网络连接的整体解决方案,主要发挥了以下几个方面的作用:

简化布线与降低成本:该方案减少了大量的布线,却可集成更多的信号数量与类型,且易于后期有可能的再扩展需求;

实时监测与控制:图尔克的IO-Link产品可以与控制系统实现高效通信,实时监测生产线上的各种参数和设备状态。这使得操作人员可以及时发现潜在问题并进行调整,确保生产过程的稳定性和连续性。

故障预测与预防性维护:通过收集和分析生产线上的数据,图尔克IO-Link分布式控制系统解决方案可以帮助实现故障预测和预防性维护。这不仅可以降低设备故障率,提高生产效率,还可以减少维护成本和生产中断的风险。

提升生产自动化水平:图尔克的分布式控制系统结合了IO-Link技术,为汽车零部件企业提供了从专用传感器到全面解决方案的全套支持。这不仅简化了生产流程,提高了生产效率,还提升了生产自动化水平,使得汽车差速器组装线更加智能和高效。

从以上案例中,我们不难看出,图尔克IO-Link整体解决方案不愧是汽车工业走向智能化的有力助推器,帮助汽车差速器组装线用户向标准化、自动化、智能化的目标不断迈进!

图尔克能提供广泛的工业自动化IO-Link产品组合,从众多传感器、电缆、电感式传感器和I/O分线器,一直到可编程现场总线和以太网解决方案。图尔克客户不仅可从IO-Link全面的产品组合以及公司在汽车生产线自动化领域的多年经验中获益,而且还可获得多个专用于该领域的定制化整体解决方案。

(来源:图尔克)

京公网安备 11011202001138号

京公网安备 11011202001138号