创新智造,长安汽车再突破

长安汽车,中国四大汽车集团之一,拥有161年历史底蕴,旗下阿维塔、长安启源、深蓝等品牌深得市场认可,随着新能源市场的蓬勃发展,长安汽车再次引领潮流,打造智能化工厂新标杆!

长安汽车数智工厂位于重庆市渝北区,采用“一”字贯通式布局模式。作为智能化程度最高、工艺设备最先进的汽车智造基地,每60秒就能下线一辆汽车,未来将成为一座关键部位100%无人化操作的“黑灯工厂”。

创新方案,解锁智造新思路

为实现柔性、高效的自动化生产,长安汽车引入了海康机器人3D视觉引导系统,通过3D AI视觉技术与汽车生产制造工艺相结合,引导机器人完成冲压车间尾线装箱以及焊装车间焊装上料等工序。

01、大视野3D视觉感知,让装箱更智能

冲压车间由于采用连续冲压的生产模式,对自动化尾线装箱的效率以及稳定性提出了极为严苛的要求。

海康机器人通过3D视觉引导技术,实现非精定位盛具自动识别与引导装箱,盛具制造成本降低50%。

同时,对盛具长期使用造成的形变进行监测,发出异常报警并提供修整建议,3D视觉成像与机器人装框同步进行,不干扰整体生产节拍,显著提高冲压车间自动化生产效率及稳定性。

海康机器人自研的RobotPilot机器人视觉引导平台,内置3D视觉处理算法和智能轨迹规划算法,支持获取常见类型盛具的关键特征,可应对全类型盛具的不同来料方式、尺寸偏差和到位偏差,实现精准取放。

02、高精度3D视觉感知,让焊装更柔性

传统焊装线难以适应车型多样化的需求,如何实现焊装车间的柔性化生产,成为汽车主机厂的重要课题。

海康机器人采用3D AI视觉引导技术,很好地满足了焊装车间对工件定位引导上料柔性化、高精度、易扩展的业务需求。

海康机器人DLS系列相机采用全新定制光学系统,内置卓越的成像算法,可轻松应对各类车身覆盖件与结构件,获取高质量的3D点云数据。

结合视觉引导平台RobotPilot,可快速实现不同工件特征的建模,具备极强的柔性与可扩展性,助力长安汽车向多车型、个性化定制转型升级。

硬核智造,携手实现降本增效

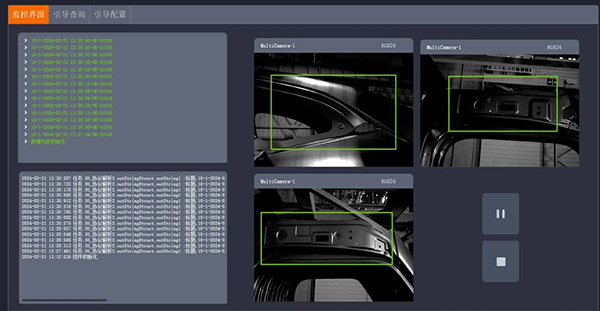

01、个性化生产者界面,更便捷高效

海康机器人自研RobotPilot软件平台,支持拖拽控件的方式完成生产者界面的编辑,根据不同的业务场景需要,自主选择所需关键信息以及页面布局,大幅度降低软件的操作使用门槛,提高运维效率。

02、智能化生产,盛具成本直降50%

海康机器人3D视觉引导系统,有效解决了冲压车间与焊装车间在实现柔性化、智能化生产过程中,对于精定位盛具的依赖,盛具生产工艺大幅度简化,制造成本缩减50%以上,节约盛具制造成本近千万。

03、精准上料,效率提升超20%

3D视觉焊装上料系统采用全自动化的上料方式,通过多种灵活的3D相机架设方式,精准定位,引导机械臂精准抓取,效率提升了超过20%,同时兼容多种车型和外观,实现快速换型和扩展,让生产更加柔性。

04、3D视觉盛具监测,柔性安全生产

海康机器人3D视觉引导系统可监测盛具各个特征之间的相对位姿关系,判断盛具是否存在尺寸变形,异常盛具给出报警信号通知AMR进行盛具切换。有效保障冲压车间生产的高效稳定运行,避免不必要的生产浪费和异常停线等问题。

在重庆市渝北区数智工厂建设中,长安汽车除了融合海康机器人机器视觉智能感知设备,还引入重载机器人、牵引机器人和潜伏机器人共687台,实现了整个工厂的高度智能化运作,制造效率提升20%,应对市场需求变化的能力大幅提升。

(来源:海康机器人)

京公网安备 11011202001138号

京公网安备 11011202001138号