作为现代文明的重要标志,汽车自出现之日起便迅速成为大众出行的主流工具。围绕着汽车生产,其主要生产工艺也在不断革新。其中,焊装无疑是汽车制造企业最为关心的工艺领域之一,直接决定了汽车的整体质量。

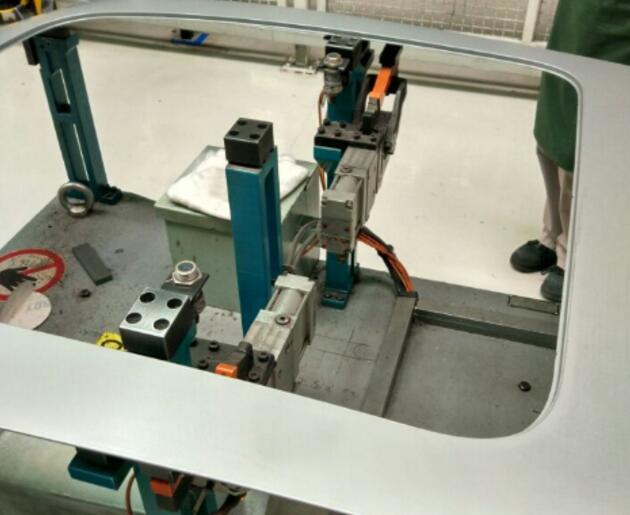

汽车的车身壳体是由薄钢板组焊而成的复杂结构件, 一辆车身由数百个钣金冲压件经定位焊、气体保护焊、钎焊及粘接等工艺组装而成。在一条汽车焊装主线上,需要把侧围分总成线、底板分总成线、由小件焊接而成的车体钣金合件及顶盖,通过传输装置、夹具、合装台等设备定位后进行焊接合装,完成白车身组焊的总成线,这也是车身焊装生产线的核心部分。

如今,在高度自动化的焊装主线上,各个设备和输送线的定位检测都离不开感应式接近开关,尤其是适合全金属检测的电感式开关。那么相对于其他应用场景,什么样的传感器能够轻松搞定汽车焊装的应用要求呢?

选择的难题

一般来说,在汽车的整个焊接过程中,可能要经历3,000-5,000 个点焊步骤和多条主线,焊点数量非常多——这意味着大量的焊接机器人的运行,以及生产线之间的输送运转。在不断提高的自动化程度下,需要大量高精度的电感式传感器,多用于车身焊接的工序中定位车身的位置。但是焊接过程由于其使用大量的焊接设备和工况环境复杂,其传感器的选择一直是困扰客户的一个难题。

焊接过程中的焊渣堆积和高温环境,对传感器的感应能力和可靠性带来了挑战。再加上焊装生产线上电焊设备较多,使用环境比较复杂,有大量的电磁干扰产生,经常会引起传感器误动作,从而严重影响电感式传感器的正常使用。因此客户需要慎重甄别和选择能够抗焊渣堆积并且抗磁场干扰能力强的传感器,防止故障和损伤的发生。

轻松搞定

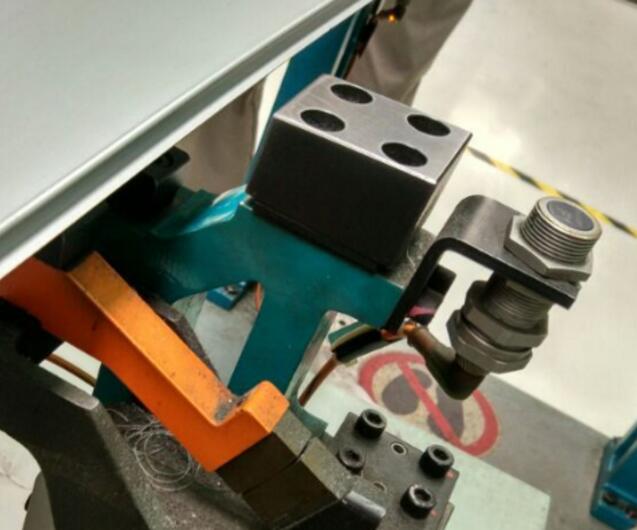

巴鲁夫(BALLUFF)公司针对焊装场合要求,凭借对汽车行业工艺的充分了解,为汽车焊装应用提供了一项“利器”——BES电感式接近开关。作为一种带Teflon(特氟龙)涂层的防焊接火花飞溅、抗强磁场干扰型的产品,圆满地解决了客户的选择难题。

这一感应式衰减系数1的传感器,可以以高精度探测所有金属,开关距离大,无折减系数,抗磁场,因此适用于强电磁场如焊接设备。在BES 电感式接近开关上,特氟龙材料被均匀、无缝隙并且牢固地镀于传感器整个外壳、感应面以及安装附件之上。特氟龙涂层的耐高温特性使传感器能够忍受高温的焊接火花;并且焊渣一旦飞溅到特氟龙涂层上会马上掉落,凭借这一特性,传感器最大限度地防止了焊渣的堆积,从而有效地保护了内部电路不受损伤,同时也避免了焊接溶渣堆积于传感器感应面上所造成的感应失灵现象的发生。

同时BES由于其采用具有专利技术的柔性无铁氧体芯线圈,加上内部特殊的屏蔽处理,因而有效地防止了电焊过程中强磁场的干扰,完全避免了传感器的误动作,从而实现了车身在焊接过程中的精确定位。在型号选定以后,分别在现场几处安装位置做了试运行试验,运行效果很理想,焊渣无法在传感器表面形成堆积,满足了客户的使用要求。

基于专门设计的BES 系列接近开关,汽车焊装车间的传感器应用现在已经可以轻松搞定。对此,致力于汽车自动化传感检测创新的巴鲁夫公司可谓一点不含糊。

京公网安备 11011202001138号

京公网安备 11011202001138号