链斗提升机是循环流化床锅炉除渣系统中的主要运行设备,170t/h循环流化床锅炉使用的链斗提升机采用变频控制。变频器为ACS800-01单传动变频器,功率为7.5KW,分为远程控制和就地控制,就地控制为ACS800配套的控制盘,远程控制为DCS系统控制。在运行过程中,锅炉一般在80---120%负荷下运行,链斗提升机运行在40---50HZ之间。经过多年运行,变频控制回路发生过多次问题,在处理问题时只能是停运设备,此设备停运致使锅炉负荷大幅减少,影响机组的运行效率,给公司的经济效益带来较大影响。在此情况下,我对此设备的控制进行改动,实现变频和工频双路控制,以此增加设备运行的可靠性,两路控制完全分开,互不影响,一路出现问题,另一路投入,出问题的回路可进行修理。

具体的方案如下:

1. 重新设计控制回路,原来的变频控制回路复杂,变频器自身具有较多保护,应充分利用,外部控制回路保护部分多余,且增加危险点,此次设计也一并取消,重新设计,设计本着简单、安全的原则进行。

变频器还使用原变频器ACS800-01单传动变频器,接触器、热继电器、小型断路器使用西门子低压产品,按钮、指示灯等使用质量较好的国产品牌,中间继电器采用OMRON的产品。采用质量较好的电器元件,可使整个控制回路的工作较为稳定,且使用寿命也较长。

电气控制回路图如下:

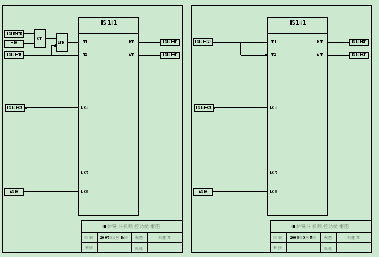

2.由于控制回路发生了变化,原来DCS系统中的组态也相应进行改变,组态图如下:

左图为变频单路控制时的组态图纸,右图为变频和工频双路控制时的组态图纸。

把原来的控制柜拆除,按照新设计的图纸进行安装,变频和工频动力输出线路分开接,以实现变频和工频完全分开。

简述控制回路工作过程:

1. 变频控制回路工作过程:合QF1、QF4,给变频器和远控控制回路送电,转换开关QK置变频位,启动和停止由DCS系统控制,变频器加转和减转由DCS系统控制。变频器故障由变频器输出接点,在控制柜上显示(一红色指示灯)。变频就地控制可用变频器配套控制盘进行控制,并且变频器远程/就地控制可由控制盘进行切换。

2. 工频控制回路工作过程:合QF2、QF3、QF4,给工频远控和就地控制回路送电,转换开关QK置工频位,工频远控启动和停止由DCS系统控制,工频就地启动和停止由控制柜上的按钮控制,工频控制回路故障由热继电器输出接点,在控制柜上显示(一红色指示灯)。

3. 远控变频和工频运行显示在DCS系统操作站画面上显示。

京公网安备 11011202001138号

京公网安备 11011202001138号